Na tien jaar bezig te zijn geweest met pluimvee in de wei en niet-geïnspecteerde verwerking onder de duizend-vogelvrijstelling van Vermont, bereikten we een punt waarop we ofwel kleiner zouden worden of zouden uitbreiden. We hebben besloten om uit te breiden en nu heeft onze boerderij een kleine, door de USDA geïnspecteerde pluimveeverwerkingsfabriek.

De weg naar de verwerkingsfabriek op de boerderij begon met een dramatische toename van de productie van vleeskuikens en kalkoenen in de wei dat begon in 2013. In 2012 produceerden we 750 vleeskippen en 200 kalkoenen op de wei en verwerkten ze ongekeurd op de boerderij. In 2016 hadden we 18.500 vleeskuikens, 750 kalkoenen en verwerkten we nog eens 8000 vogels voor andere boerderijen.

De weg naar de verwerkingsfabriek op de boerderij begon met een dramatische toename van de productie van vleeskuikens en kalkoenen in de wei dat begon in 2013. In 2012 produceerden we 750 vleeskippen en 200 kalkoenen op de wei en verwerkten ze ongekeurd op de boerderij. In 2016 hadden we 18.500 vleeskuikens, 750 kalkoenen en verwerkten we nog eens 8000 vogels voor andere boerderijen.

Onze beslissing om te groeien vloeide voort uit verschillende kansen die de groei van ons pluimveebedrijf aantrekkelijk maakten. Die factoren omvatten:

1. Een kans om schuldenvrij onroerend goed te kopen, via de Vermont Land Trust, met gemakkelijke toegang tot markten en beter land voor groter pluimvee in de wei.

2. De verkoop van de door de staat geïnspecteerde mobiele verwerkingseenheid voor pluimvee in Vermont leidde tot een aanzienlijk verlies van lokaal geïnspecteerde kippen op de markt van Vermont.

3. Verwerkingsinfrastructuur. De beschikbaarheid van een goedkope "gecontaineriseerde" kant-en-klare verwerkingsfabriek voor kleine boerderijen.

4.Productie-infrastructuur . Innovaties op het gebied van mobiele akkers voor pluimvee in de wei.

5. Het van boer tot bord-initiatief van de staat Vermont was begonnen te investeren in lokale boerderijen die wilden uitbreiden om te voldoen aan de verwachte lokale en regionale vraag naar in Vermont geteelde producten.

Om u enig perspectief te geven, onze boerderij bevindt zich op een bank op een heuvel boven de Huntington River Valley. Hoewel het geweldige weiden en prachtige uitzichten heeft, maakt de hoogte en de koudere klimaatzone samen met de steile toegang tot heuvels en de isolatie van alles wat in de verte als een bevolkingscentrum wordt beschouwd, het minder geschikt voor elke vorm van verwerkingslocatie, om nog maar te zwijgen van het weiden van pluimvee.

Omdat pluimvee deel uitmaakt van onze boerderij, waagden we het erop om landbouwgrond te huren die dichter bij de mensen stond en een beter klimaat voor pluimvee. De Andrews Farm net buiten Richmond, VT paste perfect. Het lag dicht bij de stad en in de buurt van Burlington, met een groot, vlak bodemveld met goed doorlatende grond. Acht jaar lang huurden we de Andrews Farm en zijn faciliteiten, die ook een niet-geïnspecteerde pluimveeverwerkingsruimte bevatten, een grote inloopkoeler, verwarmde kantoorruimte en badkamer, pluimveebroedruimte, grote droge opslagruimte en een kleine, onlangs gerenoveerd boerderijwinkelgedeelte allemaal gelegen in de hoofdschuur.

Omdat pluimvee deel uitmaakt van onze boerderij, waagden we het erop om landbouwgrond te huren die dichter bij de mensen stond en een beter klimaat voor pluimvee. De Andrews Farm net buiten Richmond, VT paste perfect. Het lag dicht bij de stad en in de buurt van Burlington, met een groot, vlak bodemveld met goed doorlatende grond. Acht jaar lang huurden we de Andrews Farm en zijn faciliteiten, die ook een niet-geïnspecteerde pluimveeverwerkingsruimte bevatten, een grote inloopkoeler, verwarmde kantoorruimte en badkamer, pluimveebroedruimte, grote droge opslagruimte en een kleine, onlangs gerenoveerd boerderijwinkelgedeelte allemaal gelegen in de hoofdschuur.

Toen kwam in 2011 de Andrews Farm te koop. Dit was een belangrijk keerpunt voor ons en onze boerderij. Als we de boerderij van Andrews niet hadden gekocht, zou het neerkomen op het nemen van een beslissing om veel kleiner te worden, onze boerderijactiviteiten te delegeren naar homesteading en een beweging naar werk buiten de boerderij noodzakelijk te maken. Om Andrews Farm te kopen, hebben we twee jaar samengewerkt met Vermont Land Trust om de ontwikkelingsrechten van onze thuisboerderij te verkopen en de opbrengst te gebruiken om de Andrews Farm te kopen. De deal gaf ons ook extra geld om te investeren in nieuwe infrastructuur op de Andrews Farm.

Rond dezelfde tijd dat de Andrews Farm te koop werd aangeboden, werd de door de staat geïnspecteerde Mobile Poultry Processing Unit (MPPU) van Vermont gesloten en op een veiling verkocht aan een particuliere entiteit. We maakten al enkele jaren gebruik van de diensten van de MPPU om het aantal kippen dat we elk jaar produceerden te verhogen tot 2500 per seizoen. Het geïnspecteerde product kon worden verkocht aan winkels en restaurants, waardoor we toegang kregen tot nieuwe markten.

Toen de MPPU stopte met werken, waren we beperkt tot de niet-geïnspecteerde limiet van 1000 vogels in Vermont, net als veel andere boerderijen in de staat. In totaal vertegenwoordigde het verlies van de MPPU een verlies van 30.000 geïnspecteerde vogels (waarvan er vele in de wei werden gehouden) van de markt in Vermont per jaar. We zagen dit als een kans en begonnen te kijken naar geïnspecteerde verwerking voor de boerderij.

Uit ons onderzoek kwam een bedrijf naar voren dat zich richtte op het opzetten van kleine boerderijen met geïnspecteerde planten. "Plant In A Box" of PIB werd opgericht door David Schafer in Missouri. David had een bedrijf genaamd Featherman dat zich specialiseerde in goedkope pluimveeverwerkingsapparatuur voor de verwerker op de boerderij. Nu bood hij een pluimveeverwerkingsfabriek aan die was ontworpen als een kant-en-klare, door de USDA geïnspecteerde faciliteit, gebouwd in een zeecontainer van 8 x 40 voet. Nadat de planten waren gebouwd, konden ze naar de boerderij worden vervoerd, op een fundering worden gezet en worden aangesloten op de infrastructuur voor elektriciteit, propaan en afvalwater. De kosten in 2013 bedroegen $ 75.000, ruim onder de schattingen om iets soortgelijks te bouwen met behulp van traditionele bouwmethoden. Het enige struikelblok was dat het jonge PIB-bedrijf, ondanks een werkend ontwerp, nog nooit eerder een Plant in a Box had gebouwd.

Uit ons onderzoek kwam een bedrijf naar voren dat zich richtte op het opzetten van kleine boerderijen met geïnspecteerde planten. "Plant In A Box" of PIB werd opgericht door David Schafer in Missouri. David had een bedrijf genaamd Featherman dat zich specialiseerde in goedkope pluimveeverwerkingsapparatuur voor de verwerker op de boerderij. Nu bood hij een pluimveeverwerkingsfabriek aan die was ontworpen als een kant-en-klare, door de USDA geïnspecteerde faciliteit, gebouwd in een zeecontainer van 8 x 40 voet. Nadat de planten waren gebouwd, konden ze naar de boerderij worden vervoerd, op een fundering worden gezet en worden aangesloten op de infrastructuur voor elektriciteit, propaan en afvalwater. De kosten in 2013 bedroegen $ 75.000, ruim onder de schattingen om iets soortgelijks te bouwen met behulp van traditionele bouwmethoden. Het enige struikelblok was dat het jonge PIB-bedrijf, ondanks een werkend ontwerp, nog nooit eerder een Plant in a Box had gebouwd.

Met het extra geld dat beschikbaar was uit onze verkoop van ontwikkelingsrechten en een Vermont State Working Lands Enterprise Grant van $ 15.000 dollar, konden we de PIB kopen en konden we de locatie en het nutswerk betalen dat nodig was om de unit op de Andrews Farm aan te sluiten. Bovendien stemde het Vermont Agency of Agriculture ermee in om 80% van een afvalwatersysteem te ontwerpen en te betalen voor het verwerken van roze water dat uit de fabriek komt. We hadden ook de Andrews Barn die al de vereiste kantoor-, badkamer- en koelfaciliteiten had die we nodig hadden om te beginnen. In het late voorjaar van 2013 arriveerde de centrale en konden we de nutsvoorzieningen zonder problemen aansluiten.

Vanaf onze eerste dag in de PIB beseften we dat we een zeer steile leercurve tegemoet gingen. Er waren verschillende grote problemen met de plant die ons in dat eerste seizoen teisterden. Drainage, verlichting, wasbakken voor handen wassen en scheiding van het slachtgebied van de panklaarruimte waren allemaal ondermaats. We hadden ervoor gekozen om te beginnen met de staatsinspectie van Vermont in plaats van USDA om ons de tijd te geven deze problemen op te lossen voordat we de USDA-status aanvragen.

Gelukkig stond de inspecteur van Vermont ons toe om al deze problemen op te lossen terwijl we bezig waren, zolang hij kon zien dat we gestage vooruitgang boekten bij het oplossen ervan. Om eerlijk te zijn tegenover David Schafer en PIB:toen we eenmaal grote problemen hadden vastgesteld, betaalden ze meer dan $ 5.000 om verbeteringen aan te brengen, waaronder een nieuwe vloer met een veel betere afvoer, extra verlichting, handsfree handenwasbakken en een scheidingswand tussen de slachtruimte en de panklaarruimte.

We hebben ook veel tijd en moeite moeten investeren om over te stappen van onze niet-geïnspecteerde processen en methoden naar processen en methoden die consistent zijn met inspectie. Hoewel ik sceptisch was toen ik het seizoen inging, ontdekten we al snel dat de parameters die nodig zijn voor geïnspecteerde verwerking resulteren in een veel schoner product van hogere kwaliteit dan we hadden geproduceerd in onze niet-geïnspecteerde dagen. Dat jaar hebben we 4.000 vleeskuikens gefokt – allemaal in 10 x 12 kippentrekkers – samen met 300 kalkoenen.

Na dat eerste seizoen verloren we de Andrews Barn door brand in 2014, een gebeurtenis die ons sindsdien heeft aangespoord tot een nog grotere expansie. Om door te gaan, moesten we herbouwen. We werden aangemoedigd door een ongelooflijke hoeveelheid steun te krijgen van onze vrienden, buren en nationale en lokale organisaties. Het is een lang en moeizaam herstel geweest, waar we nog niet helemaal uit zijn gekomen. Tijdens de verbouwing kregen we echter de kans om uit te breiden en te innoveren rond ons pluimveeverwerkingsbedrijf.

In plaats van alleen onze koeler te vervangen, hebben we een blastchiller toegevoegd om luchtkoeling in ons pluimveeproces te introduceren. Luchtkoeling van de vogels na het slachten, in tegenstelling tot ijswaterkoeling, vermindert de kans op besmetting en elimineert wateropname, wat zorgt voor een smaakvoller en malser pluimveeproduct. We hebben ook extra verwerkingsruimte kunnen toevoegen, waardoor we meer vogels per dag kunnen verwerken en onze verwerkingskosten kunnen verlagen. Een groot deel van de financiering voor deze initiatieven was afkomstig van een andere Working Lands Capital Improvements-subsidie van de staat Vermont.

In plaats van alleen onze koeler te vervangen, hebben we een blastchiller toegevoegd om luchtkoeling in ons pluimveeproces te introduceren. Luchtkoeling van de vogels na het slachten, in tegenstelling tot ijswaterkoeling, vermindert de kans op besmetting en elimineert wateropname, wat zorgt voor een smaakvoller en malser pluimveeproduct. We hebben ook extra verwerkingsruimte kunnen toevoegen, waardoor we meer vogels per dag kunnen verwerken en onze verwerkingskosten kunnen verlagen. Een groot deel van de financiering voor deze initiatieven was afkomstig van een andere Working Lands Capital Improvements-subsidie van de staat Vermont.

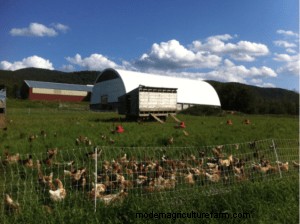

Met al deze groei werd het al snel duidelijk dat het grootbrengen van zoveel vogels in de wei een uitdaging zou zijn met de standaard kippentractor van 10 x 12 inch. Dit kostte veel werk en zorgde voor zere ruggen en soms ongelukkige vogels als slecht weer die kleinere schuilplaatsen minder leefbaar maakte. We waren destijds begonnen met het werken met mobiele hoge tunnels op skids voor onze leghennenkoppels in combinatie met elektrisch net. Op basis van wat anderen in het hele land hadden gedaan met hoge tunnels, besloten we te investeren in mobiele hoge tunnels met automatische drinkbakken en hangende voerbakken voor onze vleeskuikens. We hebben nu acht 21' x 36' mobiele veldschuilplaatsen met 45% schaduw plastic huiden. Elke schuilplaats biedt plaats aan maximaal 500 vogels, de zijkanten rollen op en neer, afhankelijk van het weer (hoewel kippengaas vogels binnen en roofdieren buiten houdt) voor ventilatie, en skids zijn uitgerust met ankerpunten zodat ze gemakkelijk kunnen worden vastgezet in situaties met harde wind. Schuilplaatsen worden dagelijks naar nieuw gras verplaatst met behulp van een pick-up truck die een zwaartekrachtwagen van een ton trekt voor voer.

Het grootste voordeel van deze schuilplaatsen is arbeidsbesparing. Het kost 2 personen 10 minuten om 500 vogels te verplaatsen met deze schuilplaatsen, inclusief voeruitvoer en watercontrole. Daarentegen duurt het verplaatsen van een kippentractor voor hetzelfde aantal vogels gemiddeld 35 minuten voor 3 personen. En tijdens die gure dagen wanneer vogels in kippentractoren vochtig en koud kunnen worden, maakt het vermogen van de mobiele schuilplaatsen om de vogels te beschermen tegen weersinvloeden en warmte vast te houden een groot verschil. Afgelopen mei, toen we een late sneeuwval met harde wind meemaakten, bleven de vogels droog en relatief warm. In het verleden heeft zo'n woeste storm een ramp betekend voor onze kuddes in de tractoren.

Het was iets waar we over hadden nagedacht om ons pluimveebedrijf te laten groeien, maar het was niet duidelijk wanneer we de volgende stappen zouden zetten. De timing van de uitdagingen waarmee we werden geconfronteerd, kwam samen met kansen en nieuwe technologie voor het fokken en verwerken van pluimvee. Nu fokken we 20 keer meer pluimvee dan vroeger, en kunnen we samenwerken met andere boeren in Vermont die geïnspecteerd pluimvee willen verkopen.

Voor degenen die vogels houden dicht genoeg bij onze locatie in Richmond, Vermont, overweeg dan onze diensten voor pluimveeverwerking. De kosten bedragen $ 5,50 per vogel, inclusief krimpverpakking, een label met berekend gewicht en toegang tot elke markt, inclusief die buiten uw eigen land. We hebben momenteel openstaande verwerkingsdatums voor 2017 en zijn actief op zoek naar aanvullende boerderijen die USDA-geïnspecteerde verwerking nodig hebben.

Voor degenen die vogels houden dicht genoeg bij onze locatie in Richmond, Vermont, overweeg dan onze diensten voor pluimveeverwerking. De kosten bedragen $ 5,50 per vogel, inclusief krimpverpakking, een label met berekend gewicht en toegang tot elke markt, inclusief die buiten uw eigen land. We hebben momenteel openstaande verwerkingsdatums voor 2017 en zijn actief op zoek naar aanvullende boerderijen die USDA-geïnspecteerde verwerking nodig hebben.

Blijf op de hoogte! We komen terug met meer informatie over de Plant In a Box en mobiele hoge tunnels voor het houden van kippen.

Opslaan